Proceso de Soldadura

El objetivo principal de este tema es conocer acerca de que es un proceso principalmente y que es soldadura, así como en conjunto el proceso de soldadura, que engloba su definición, clasificación y sus tipos.

Es importante conocer acerca de esto ya que es uno de los principales pasos para la construcción de un automóvil.

Definición de Soldadura

Es importante conocer acerca de esto ya que es uno de los principales pasos para la construcción de un automóvil.

Definición de Soldadura

Soldadura es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de calor, presión, o una combinación de ambos, con o sin aporte de otro metal, llamado metal de aportación, cuya temperatura de fusión es inferior a la de las piezas que han de soldarse.

Soldar consiste en reunir las partes integrantes de una construcción asegurando la continuidad de la materia entre ellas, entendiendo por continuidad no sólo la de carácter geométrico sino la homogeneidad en todo tipo de propiedades.

También se puede considerar soldadura la aportación mediante fusión de material sobre una pieza para modificar las dimensiones iniciales de la misma, o para conseguir características superficiales diferentes a las de origen.

La normativa actual distingue entre soldadura y soldeo, de manera que no se pueden usar indistintamente. Soldadura es el cordón físico que une las piezas y soldeo el método que se ha empleado para conseguir realizar dicha unión o soldadura.

Clasificación de la Soldadura

También se puede considerar soldadura la aportación mediante fusión de material sobre una pieza para modificar las dimensiones iniciales de la misma, o para conseguir características superficiales diferentes a las de origen.

La normativa actual distingue entre soldadura y soldeo, de manera que no se pueden usar indistintamente. Soldadura es el cordón físico que une las piezas y soldeo el método que se ha empleado para conseguir realizar dicha unión o soldadura.

Clasificación de la Soldadura

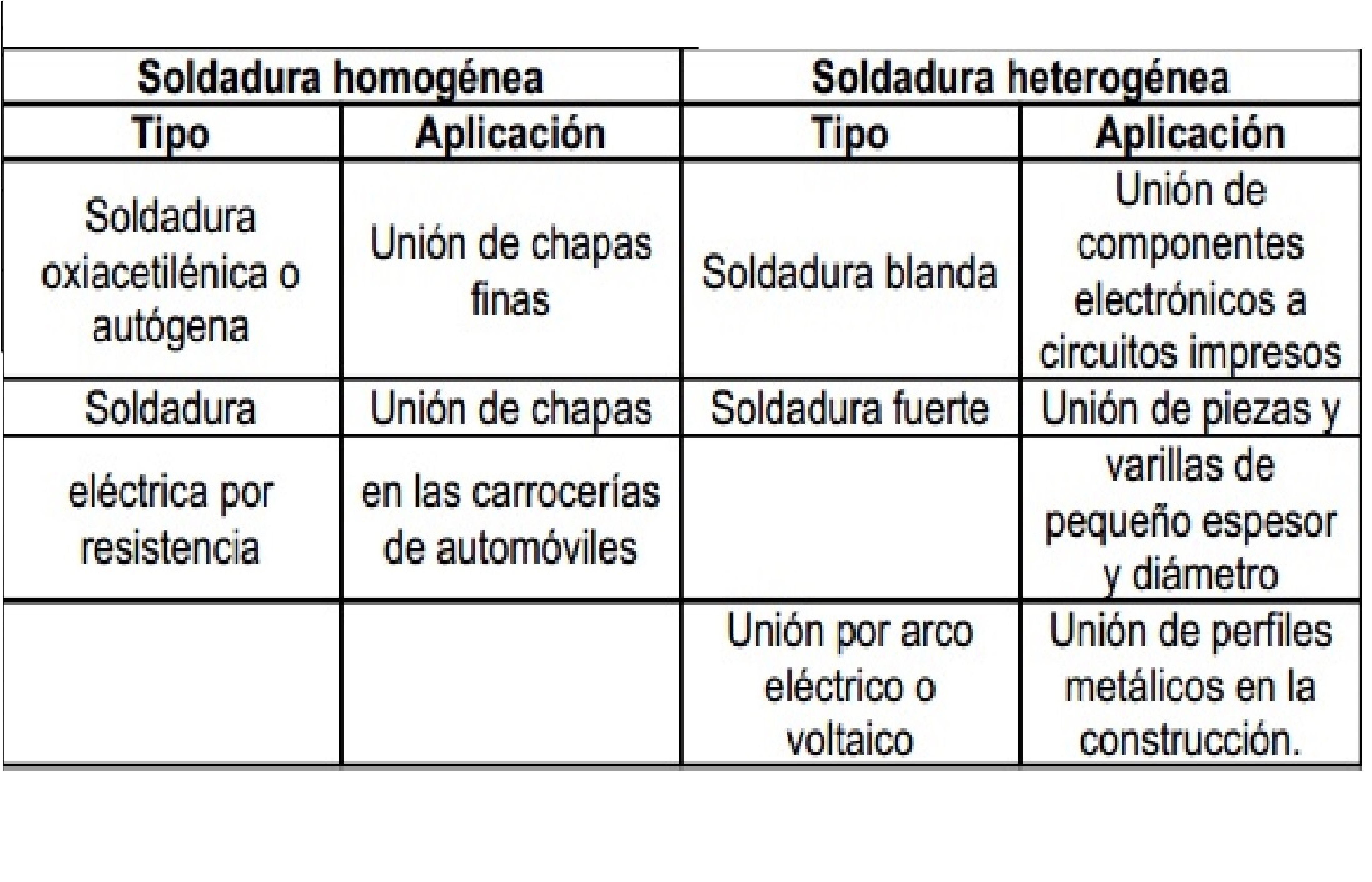

Se pueden distinguir primeramente los siguientes tipos de soldadura:

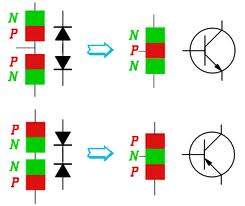

- Soldadura heterogénea. Se efectúa entre materiales de distinta naturaleza, con o sin metal de aportación: o entre metales iguales, pero con distinto metal de aportación. Puede ser blanda o fuerte.

- Soldadura homogénea. Los materiales que se sueldan y el metal de aportación, si lo hay, son de la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por arco voltaico o por resistencia), etc. Si no hay metal de aportación, las soldaduras homogéneas se denominan autógenas.

- Por soldadura autógena se entiende aquélla que se realiza sin metal de aportación, de manera que se unen cuerpos de igual naturaleza por medio de la fusión de los mismos; así, al enfriarse, forman un todo único.

Tipos de Soldadura y aplicación

Soldadura por gas

Se trata de una técnica bastante simple, barata y popular, aunque su utilización en procesos industriales ha disminuido últimamente. La más conocida es aquella que utiliza lacombustión de acetileno en oxígeno, llamada soldadura autógena, que permite alcanzar una llama que supera los 3.200 °C. Sus ventajas principales son su bajo costo y la capacidad de movilidad sus equipos. La desventaja, es el tiempo que tardan los materiales al enfriarse. Es una de las técnicas más utilizadas en trabajos de plomería.

Soldadura por arco

Esta es una de las técnicas más desarrolladas, y existen muchos procesos que se basan en este principio. Para lograr la soldadura se utiliza una fuente de energía eléctrica (ya sea corriente continua o alterna) que permite derretir los metales.

El proceso varía de acuerdo a la fuente de energía utilizada, el tipo de electrodos, y la utilización o no de un gas u otro material que altere la interacción de los componentes con atmósfera.

SMAW (Shielded Metal Arc Welding): En castellano se la conoce por las siglas MMA (Soldadura Manual de Arco Metálico), o soldadura de electrodo. En este proceso se utilizanelectrodos de acero revestidos con un material fundente que, con el calor de la soldadura, produce CO2. Este gas actúa como un escudo contra el oxígeno de la atmósfera, previniendo la oxidación y otros tipos de contaminación del metal. El núcleo de acero del electrodo, al fundirse, une las piezas y rellena los espacios. Es una técnica sencilla de aprender y los equipos que requiere son baratos y fáciles de conseguir.

GMAW (Gas Metal Arc Welding): En castellano, soldadura de gas de arco metálico, o de gas de metal inerte (MIG), es una técnica parecida a la anterior, pero que usa un electrodo que no se consume y un gas inerte, que se suministra a parte, y que sirve como blindado. Es una técnica también sencilla de aprender, pero que requiere un equipo algo más sofisticado. Al requerir la aplicación de un gas, no es muy adecuada para trabajos al aire libre.

FCAW (Flux Cored Arc Welding): En castellano, Soldadura de Arco de Núcleo Fundente. Es una técnica mucho más rápida que la anterior, aunque más susceptible a imperfecciones. En esta técnica, el electrodo de acero está relleno de un material en polvo que al quemarse produce un gas de blindaje y una capa de escoria que protege la soldadura. Es un proceso semiautomático, pero que se puede automatizar con las herramientas adecuadas. Por otro lado, esta técnica también se puede combinar con el suministro de un gas de blindaje aparte para lograr mejores resultados.

GTAW (Gas Tungsten Arc Welding): En castellano, Soldadura de Arco de Gas de Tungsteno, o de Gas Inerte de Tungsteno (TIG). En este proceso, el electrodo es de tungsteno y no se consume, y se utilizan gases inertes o semi-inertes como blindado. Es un proceso lento y preciso, que requiere de mucha técnica, pero que permite unir metales finos y realizar trabajos delicados. Este tipo de soldaduras se utiliza extensamente en la fabricación de bicicletas.

SAW (Sumerged Arc Welding): En castellano, Soldadura de Arco Sumergido. En esta técnica, se utiliza un material protector granulado que se aplica como un flujo constante sobre el arco, ocultando la luz y el humo que genera el proceso. El material protector aísla la soldadura de la contaminación atmosférica, genera una escoria que protege la soldadura y puede contribuir a la formación de aleaciones. Además, el mismo puede ser reutilizado. Este proceso se utiliza a escala industrial.

Soldadura por resistencia:

En esta técnica se aplica una corriente eléctrica directamente a las piezas que deben ser soldadas, lo que permite fundirlas y unirlas. Requiere de equipos costosos y sus aplicaciones son bastante limitadas. Las técnicas más utilizadas son las llamadas soldadura por puntosy soldadura de costura, que permiten unir varas piezas de metal fino, ya sea en pequeñas uniones o en soldaduras largas y continuas.

En esta técnica se aplica una corriente eléctrica directamente a las piezas que deben ser soldadas, lo que permite fundirlas y unirlas. Requiere de equipos costosos y sus aplicaciones son bastante limitadas. Las técnicas más utilizadas son las llamadas soldadura por puntosy soldadura de costura, que permiten unir varas piezas de metal fino, ya sea en pequeñas uniones o en soldaduras largas y continuas.

Soldadura por rayo de energía:

En esta técnica se puede utilizar un rayo láser concentrado o un haz de electronesdisparado en el vacío para lograr soladuras de alta precisión. Es un proceso muy costoso, pero fácil de automatizar. La técnica es extremadamente rápida, lo que la hace ideal para procesos de fabricación en masa.

En esta técnica se puede utilizar un rayo láser concentrado o un haz de electronesdisparado en el vacío para lograr soladuras de alta precisión. Es un proceso muy costoso, pero fácil de automatizar. La técnica es extremadamente rápida, lo que la hace ideal para procesos de fabricación en masa.

Soldadura de estado sólido:

Son técnicas que permiten unir las piezas sin fundirlas. Una de ellas, es la aplicación deondas de ultrasonido en una atmósfera de presión alta, muchas veces utilizada para la unión de materiales plásticos. Otra técnica es la soldadura explosiva, que consiste encolisionar dos piezas a alta velocidad, lo que produce que los materiales se plastifiquen y se unan demasiado calor.

Son técnicas que permiten unir las piezas sin fundirlas. Una de ellas, es la aplicación deondas de ultrasonido en una atmósfera de presión alta, muchas veces utilizada para la unión de materiales plásticos. Otra técnica es la soldadura explosiva, que consiste encolisionar dos piezas a alta velocidad, lo que produce que los materiales se plastifiquen y se unan demasiado calor.

El proceso de soldadura es fundamental para realizar todo tipo de trabajos, desde la construcción de muebles hasta la de automóviles, aviones y barcos. Cada día, estos procesos son perfeccionados y se descubren nuevas técnicas que permiten que el proceso de unir metales sea más rápido, eficiente y seguro.

Resumen de la importancia de los procesos de soldadura en la Industria Automotriz de VWM

La importancia de la industria automotriz en las economías nacionales y su papel como propulsor para el desarrollo de otros sectores de alto valor agregado, han provocado que diversos países tengan como uno de sus principales objetivos el desarrollo y/o fortalecimiento de esta industria. México no es la excepción, pues la industria automotriz en nuestro país ha representado un sector estratégico para el desarrollo de nuestro país.

El proceso de soldadura es el mas importante ya que forma parte vital en la construcción de un auto dentro de las instalaciones de Volkswagen de Mexico. Y es por ello que se utilizan los diversos tipos de soldadura, ademas para la construcción de dispositivos.

La importancia de la industria automotriz en las economías nacionales y su papel como propulsor para el desarrollo de otros sectores de alto valor agregado, han provocado que diversos países tengan como uno de sus principales objetivos el desarrollo y/o fortalecimiento de esta industria. México no es la excepción, pues la industria automotriz en nuestro país ha representado un sector estratégico para el desarrollo de nuestro país.

El proceso de soldadura es el mas importante ya que forma parte vital en la construcción de un auto dentro de las instalaciones de Volkswagen de Mexico. Y es por ello que se utilizan los diversos tipos de soldadura, ademas para la construcción de dispositivos.

Este proceso es fundamental en volkswagen ya que es indispensable para que se pueda lograr el tener un producto que sea seguro y que cuente con la mayor calidad que sea posible.

Cuestionario

1.¿Que es soldadura?

Soldadura es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de calor, presión, o una combinación de ambos, con o sin aporte de otro metal, llamado metal de aportación, cuya temperatura de fusión es inferior a la de las piezas que han de soldarse.

2.¿Que diferencia hay entre soldadura y soldeo?

Soldadura es el cordón físico que une las piezas y soldeo el método que se ha empleado para conseguir realizar dicha unión o soldadura.

3.¿Como se clasifica la soldadura?

- Soldadura heterogénea.

- Soldadura homogénea.

- Por soldadura autógena

5.Menciona ejemplos de las aplicaciones de soldadura

6.¿Que significa soldadura por arco?

Esta es una de las técnicas más desarrolladas, y existen muchos procesos que se basan en este principio. Para lograr la soldadura se utiliza una fuente de energía eléctrica (ya sea corriente continua o alterna) que permite derretir los metales.

7.¿Que tipo de soldadura se ocupan en VWM?

Soldadura por arco, oxiacetilenica, MIG, MAG, TIG, Por resistencia, etc.

8.¿Cual es su importancia en la industria automotriz?

Este proceso es fundamental en volkswagen ya que es indispensable para que se pueda lograr el tener un producto que sea seguro y que cuente con la mayor calidad que sea posible.

Bibliografía

http://soldaduraenlaindustria.wikispaces.com/La+soldadura

https://tecnologiafuentenueva.wikispaces.com/file/view/Soldadura.pdf

https://es.wikipedia.org/wiki/Soldadura

http://www.ehu.eus/manufacturing/docencia/1003_ca.pdf

http://www.smaw.cl/procesos-y-definiciones-smaw/